探秘地鐵列車用制動電阻的優化設計 摘 要:本文通過一種制動電阻的計算及設計實例, 說明了制動電阻的優化設計過程, 并對制動電阻的優化設計方向進行了簡要分析。

雖然制動電阻的結構簡單、技術成熟可靠,但目前國內外的資料尚沒有對各種制動電阻進行總結。因此本文對此進行了歸類說明,以便于地鐵設計時作為參考。另外,若不對其進行優化設計,設計的制動電阻要么盈余度太大造成投資浪費,要么達不到散熱要求導致燒損, 或者因結構設計不合理會導致很多故障的發生。因而,在制動電阻設計時必然要考慮對其進行優化設計。

某制動電阻為一地鐵車載強迫通風冷卻型制動電阻, 采用車底懸掛方式安裝。它包括一臺風機, 一個內部裝有電阻元件的通風風道及一套監測通風和電阻帶溫度的監控裝置。為了使該制動電阻在滿足線路運行條件的前提下達到最優的技術經濟效果, 就必須對其進行優化設計。

一、對制動電阻的溫升進行優化計算

在計算制動電阻的溫升前必須先初步確定該制動電阻的一些基本數據, 如散熱面積、冷卻方式及風量、規格及重量、風道尺寸等。

1、制動電阻的基本技術參數

制動電阻的基本技術參數如下:

1)電阻段阻值R( 20 ∀ 時) 為2. 26 # 2;

2)額定電壓為1 800 V;

3)電阻帶允許最高溫度< 600 ∀ ;

4)最大功率為1 120 kW # 2;

5)柜體尺寸(不包括風機及接線盒)為923 mm( 長) # 760 mm( 寬) # 603 mm( 高) ;

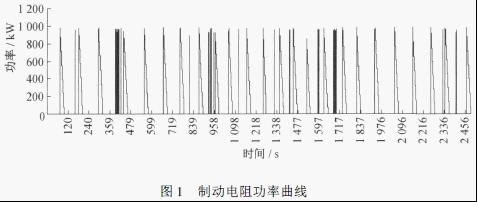

6) 制動電阻功率曲線見圖1。

2、制動電阻溫度模擬計算

制動電阻內溫度場是一個非線性溫度場, 要進行精確的模擬分析必須建立相應的有限元模型。但在制動電阻參數設計階段若參數調整, 又必須重新建立模型, 故有限元模型顯然是不適合的。根據對流換熱理論, 實際計算時是按以下模型進行計算:

1) 單個電阻元件內電阻帶表面溫度均勻;

2) 換熱方式為強迫對流外掠平板紊流換熱。

3、制動電阻溫度模擬計算步聚

1) 確定冷卻方式: 由于此制動電阻的額定功率較大, 而柜體尺寸很小, 必須采用強迫通風冷卻方式。

2) 確定通風截面尺寸: 根據IEC 60322 標準的電阻元件框架對地電氣間隙及爬電距離的要求, 計算出電阻元件框架離柜體的最小尺寸; 再由柜體截面尺寸減除該尺寸, 確定出通風截面尺寸W( 寬) #H ( 高) 。

3) 確定風機風量: 根據以往經驗, 初步取冷卻風速V ( m/ s) , 算出冷卻風量為Q( m3 / s)。此參數根據溫升計算結果再進一步進行優化調整。

4) 確定電阻帶的規格尺寸及質量: 根據通風區域尺寸及電阻值要求, 初步計算出電阻帶規格為( 厚) # w ( 寬) # l ( 長) 。

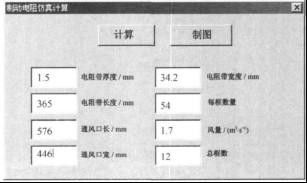

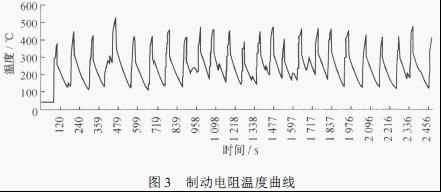

采用強迫對流外掠平板紊流換熱模型, 利用VBA 軟件, 編制模擬計算程序( 程序界面見圖2)輸入制動電阻功率曲線, 再分別輸入以上各參數數值, 計算出制動電阻各時間點的溫度并繪制溫度時間曲線。

4、模擬計算結果

模擬計算往往不會一次得到理想的結果, 會出現計算溫度超出電阻帶允許的工作溫度; 或者比允許溫度低得太多, 造成盈余過大。因此, 需要不斷調整計算參數進行反復模擬計算。若計算溫度過高,說明散熱面積、風量或者電阻帶質量不夠。這就要相應調整電阻帶寬度、電阻帶厚度和通風風量, 直至計算溫度值接近且低于電阻帶允許的工作溫度; 反之亦然。

最后確定的參數見圖2; 計算出的溫度曲線見圖3。由圖3 可知, 溫度曲線最高點為530 , 接近且低于允許的工作溫度600 ∀ 。考慮到制動電阻內溫度場的不均勻性, 此計算結果是合適的。

二、制動電阻結構的優化設計

1、優化制動電阻帶的表面形狀

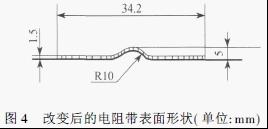

優化制動電阻帶的表面形狀, 合理布置電阻元件, 以強化制動電阻散熱能力。前面溫升計算采用的是紊流計算公式。但是, 若電阻帶表面平直, 電阻帶表面的層流底層厚度將明顯增厚, 從而使換熱系數大大降低。因此必須改變電阻帶表面形狀(見圖4) , 以增加冷卻空氣的紊流度, 減小層流底層厚度,提高換熱系數。

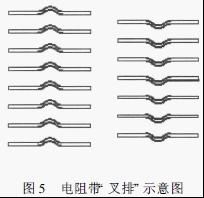

另外, 將相鄰兩電阻元件的電阻帶進行∃ 叉排%( 見圖5) , 使氣流流經下一電阻元件時的流動方向發生改變, 也有助于提高紊流度, 提高換熱效率。

2、防電阻帶熱變形的結構優化

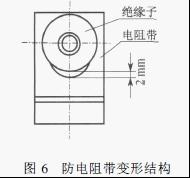

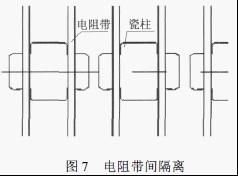

電阻帶的線脹系數為19 # 10- 6 / ∀ , 電阻元件兩絕緣子間電阻帶長度為365 mm。當電阻帶溫度由20 ∀ 升高到600 ∀ 時, 電阻帶將膨脹4 mm。如果電阻帶兩端固定, 產生的彎曲變形將達到23. 5mm。因此, 電阻帶兩端與絕緣子安裝處采用腰形孔, 以保證兩端各有2 mm 的調整間隙(見圖6) 。除此以外, 在電阻帶中部加裝一隔離瓷柱(見圖7),以保證即使電阻帶彎曲變形也不至于引起電阻帶間接觸短路。

3、優化電阻元件阻值

由于制動電阻由12 個電阻元件組成, 冷卻空氣經過前面的電阻帶加熱后溫度升高, 從而使靠近出風口方向的電阻帶換熱系數降低, 使最后面的電阻帶表面溫度將大大高于最前面的, 從而不能充分利用前面電阻帶的熱容量。經過計算, 由進風口到出風口分別采用三種阻值為R 1、R2 、R3 (R1 > R 2> R3 )的電阻元件, 提高進風口處電阻元件發熱量, 降低出風口處電阻元件發熱量, 使各電阻元件的表面溫度均勻。

4、制動電阻可維護性的優化

由于制動電阻使用環境惡劣, 不可避免地有燒損現象發生, 并且有大量灰塵需要經常清理, 因此需要使制動電阻的維護方便快捷。本制動電阻將電阻元件設計成抽屜式結構。維護時, 只需將有問題的電阻元件抽出即可更換。另外, 將制動電阻底板設計成鎖扣型式, 拉開鎖扣即可打開底板對制動電阻內部進行維護作業, 大大縮短了維護作業的時間和強度。

三、制動電阻的優化設計方向

以上只是某一制動電阻的優化設計結果。對于不同線路、不同種類的制動電阻, 其具體的優化設計方法雖有所不同, 但方向都是一致的。即結構盡可能緊湊, 質量盡可能小, 能夠承受車輛的振動沖擊,能有效地冷卻并具有高可靠性和可維護性, 并使制動電阻全壽命周期成本最小化。

為使制動電阻的結構緊湊、質量小, 并能有效地冷卻, 就必須對制動電阻溫升進行盡可能精確的分析。有條件的可采用有限元分析方法, 使制動電阻帶使用量最小化、風量及風道尺寸最小化,并合理布置電阻帶, 使溫度分布均勻, 避免局部高溫的出現。

為能夠承受車輛的振動沖擊, 就必須使制動電阻具有足夠的強度和剛性。通過有限元強度分析和模態分析, 并通過樣機的振動沖擊試驗來驗證制動電阻抗振動的沖擊性能。為保證制動電阻的高可靠性, 就必須在設計的全過程進行認真細致的失效模式分析, 發現存在的失效隱患并予以改進, 以便有效地避免失效的發生。

縮小制動電阻全壽命周期成本除了選擇制動電阻種類外, 還與制動電阻的可靠性、可維護性有很大關系。可靠性不高, 必然故障較多, 維護次數和成本增加; 而若可維護性不好, 必然增加維護的時間和強度, 從而增加維護成本。

四、設計結果驗證

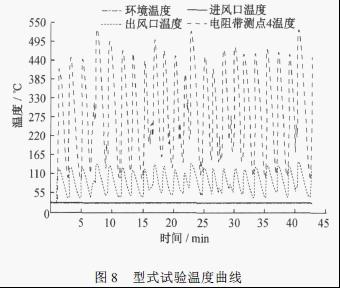

通過計算及結構優化設計, 制作了該型制動電阻, 并對其進行了試驗驗證。由于試驗條件限制,不能完全模擬制動電阻功率曲線來進行試驗, 因此采用等周期能量模擬試驗方法。即試驗周期與功率曲線相同, 每個周期輸入的能量也與功率曲線每個周期的能量相等。型式試驗結果(見圖8) 中測點4 的溫度曲線為所有測點中檢測到的最高溫度曲線, 其溫度曲線最大值為538。

試驗結果表明, 模擬計算溫度曲線與試驗得到的溫度曲線基本一致, 基本反映了制動電阻的實際工況。經優化設計的制動電阻獲得了國家專利, 并在上海軌道交通1 號線車輛∃ 6 改8%和廣州地鐵1號線中得到了應用。長期運營的結果表明, 該制動電阻的性能可靠, 維護方便,滿足了用戶的要求。 |